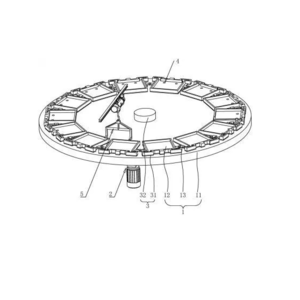

کوره دوار باتری سرب ضایعات ذوب آلومینیوم 5T

کوره ذوب دوار

کوره دوار نوعی کوره بلند است که بدنه آن یک ظرف استوانه ای شیبدار است که قابلیت چرخش دارد. اصل کوره دوار استفاده از اثر ردوکس با درجه حرارت بالا و سرعت بالا برای مخلوط کردن سنگ معدن و کک با هم، حرارت دادن و ذوب سریع در کوره و جداسازی فلز و سرباره زائد است.

بخشهای داخلی کوره دوار به نواحی مختلفی تقسیم میشوند که لایه بالایی آن ناحیه احتراق است که در آن کک و اکسیژن واکنش داده و جریان گاز با دمای بالا و فشار بالا تولید میکنند. گاز به سمت پایین جریان می یابد و وارد منطقه کاهش می شود. سنگ معدن و کک تحت یک واکنش احیا در منطقه احیاء قرار می گیرند و فلز کاهش می یابد. این فلز در امتداد بشکه کوره به سمت پایین جریان می یابد و در نهایت به ناحیه سرباره می رسد و در آنجا از سرباره زباله جدا می شود.

کوره دوار دارای مزایای ظرفیت تولید بالا و راندمان ذوب بالا است و می تواند مواد مختلف فلزی مانند آهن، فولاد و آلیاژها را ذوب کند. در صنعت فولاد، کوره های دوار به یکی از تجهیزات اصلی فولادسازی تبدیل شده اند که به طور گسترده در زمینه هایی مانند فولادسازی، آهن سازی و بازیافت ضایعات استفاده می شود.

ضایعات سرب، شبکه سرب، ضایعات باتری اسید سرب، قابل سازگاری با مواد اولیه مختلف.

کوره دوار ذوب سرب از یک میزبان دوار، یک پوشش کوره مقاوم در برابر آتش، یک سیستم احتراق، یک سیستم هیدرولیک، یک سیستم انتقال چرخ دنده حلقه و یک سیستم دودکش تشکیل شده است. هم شارژ و هم تخلیه از دهانه کوره نصب شده با درب کوره عبور می کند. در هنگام شارژ و دشارژ می توان درب کوره نصب شده با مشعل را باز کرد. دستگاه های کمکی مجهز به دستگاه تغذیه خودکار پشتیبان، دستگاه کیسه سرباره (سوپ) خودکار و دستگاه جمع کردن سرباره و دستگاه ریخته گری و انباشته شمش خودکار هستند. از طریق این تجهیزات پشتیبانی می توان عملیات خودکار کل فرآیند را تحقق بخشید.

جزئیات شامل:

- مواد نسوز از پایه کروم منیزیم

- مشعل هوا-سوخت یا مشعل Oxy-fuel یا مشعل نفت سنگین

- تغذیه باز شدن درب از طریق پانل کنترل محلی و از طریق کنترل از راه دور

- سیستم عملیات درب با واحد هیدرولیک؛

-سیستم چرخش 0 - 1 دور در دقیقه با درایور سرعت متغیر (توسط VFD)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy